基于产品质量控制预测机制的圆锥破碎机优化方法(下)

3 基于粒度分(fēn)布的针片率预测模型

将矿石颗粒看作具有(yǒu)長(cháng)、宽、高尺寸的三维实體(tǐ),当最長(cháng)边与最短边比值小(xiǎo)于3时,该矿石颗粒為(wèi)立方状;比值大于3时,為(wèi)针片状。针片状颗粒在破碎产品中所占的质量百分(fēn)比,称為(wèi)针片率。针片率是评价破碎产品粒形的量化指标121。根据國(guó)外相关研究,在圆锥破碎机的生产过程中,排出物(wù)料的针片率,主要由破碎机闭边排料口尺寸与喂入物(wù)料的平均尺寸决定。MAGNUS等于2006年建立了用(yòng)于描述闭边排料口尺寸与喂入物(wù)料平均尺寸对于破碎产品针片率影响情况的经验模型,如式(6)所示

式中U表示闭边排料口尺寸,户表示喂入物(wù)料平均尺寸,乓表示破碎产品尺寸,FZ(P,U,B)表示破碎产品的针片率。可(kě)见,该模型所描述的是,在闭边排料口尺寸与喂入物(wù)料平均尺寸一定的情况下,破碎产品的针片率随其颗粒尺寸的变化情况。由于没有(yǒu)包含粒度分(fēn)布信息,这一模型无法对某一粒度范围的破碎产品或者全部破碎产品的针片率进行计算。结合上文(wén)中对于破碎产品粒度分(fēn)布的分(fēn)析,破碎产品中针片状颗粒所占的质量百分(fēn)比,可(kě)以由式(7)求得

式中Psi表示,粒度范围内破碎产品颗粒尺寸的平均值,可(kě)以近似地取為(wèi)该尺寸范围的算术平均值;用(yòng)f(户,u,毒,)表示,粒度范围内,破碎产品的针片率水平;只表示.,粒度范围内的破碎产品占全部破碎产品的质量百分(fēn)比;表示J粒度范围内的针片状颗粒占全部破碎产品的质量百分(fēn)比,则肼即為(wèi)破碎产品中针片状颗粒所占的质量百分(fēn)比。

由于喂入物(wù)料的平均尺寸通常為(wèi)一定值,故在针片率预测模型中,针片率水平主要由破碎产品的粒度分(fēn)布情况与闭边排料口尺寸决定。考虑到闭边排料口尺寸是关系到破碎机规格型号的关键参数,不适于作為(wèi)优化设计的白变量,且优化过程中的约束条件过多(duō)会严重导致计算效率的下降,故在此将针片率预测模型作為(wèi)优化设计过程的校验环节。根据优化结果进行针片率预测,若破碎产品的针片率指标满足设计要求,采纳该设计方案;反之,则舍弃该方案。

4基于质量控制预测机制的圆锥破碎机优化模型以圆锥破碎机生产率為(wèi)优化目标,以粒度為(wèi)约束条件,以粒形為(wèi)校验环节,建立基于质量控制预测机制的圆锥破碎机优化模型。选择动锥底角of,悬架点高度h,动锥冲程S,以及动锥转速刀(dāo),这四个对圆锥破碎机生产率与破碎产品粒形、粒度影响最大的结构与工作参数作為(wèi)优化模型的设计变量,如式(8)所示。这些参数的取值一旦确定,圆锥破碎机腔形结构与整机性能(néng)便基本确定

生产率水平是评价圆锥破碎机工作性能(néng)最為(wèi)重要的技术指标,故将其作為(wèi)圆锥破碎机优化模型的优化目标,如式(9)所示。本文(wén)采用(yòng)Matlab优化工具箱中的Fmineon函数进行优化问题的求解,而Fmincon仅能(néng)对目标函数的最小(xiǎo)值进行寻优,故式(9)中将目标函数取圆锥破碎机优化设计模型的约束条件包括性能(néng)约束和边界约束。其中,性能(néng)约束用(yòng)于保证圆锥破碎机生产的破碎产品的粒度指标位于期望范围之内;边界约束用(yòng)于限定各设计变量的边界值。设定预期最小(xiǎo)标定排料粒度為(wèi)昂曲,则性能(néng)约束如式(10)所示。边界约束通常根据圆锥破碎机的设计要求和技术人员的相关经验加以确定,其表达式如式

最后,将破碎产品针片率预测模型作為(wèi)优化结果的校验环节,即采用(yòng)式(7)对于每次优化设计结果进行针片率预测。基于质量控制预测机制的圆锥破碎机优化设计,属于多(duō)变量有(yǒu)约束非線(xiàn)性问题,因而本文(wén)利用(yòng)Matlab优化工具箱中的Fmincon函数进行优化问题的求解。

5算例分(fēn)析

以國(guó)产圆锥破碎机為(wèi)例,进行优化设计,计算结果如下表所示。為(wèi)避免优化后的圆锥破碎机零部件结构组成与空间位置发生变化,优化后的结构参数与该机型的原始结构参数相比,不应出现较大差异。同时,為(wèi)更好地體(tǐ)现优化结果的规律性。在优化过程中,将动锥底角口依次取為(wèi)400、420、44。、46。、480。在优化过程中,最小(xiǎo)标定排料粒度足川。被设定為(wèi)75%,每组优化结果中的最小(xiǎo)标定排料粒度均大于该值。同时,基于针片率预测模型,针对每组优化结果计算其相应的针片率指标,如表所示。

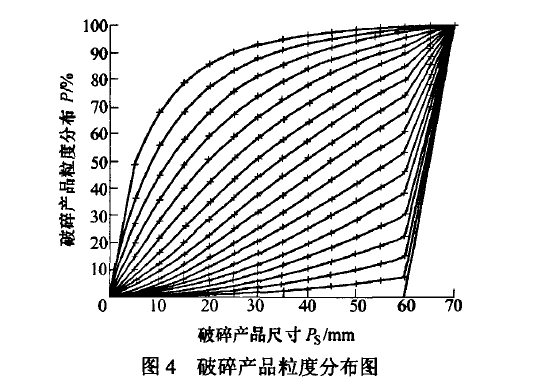

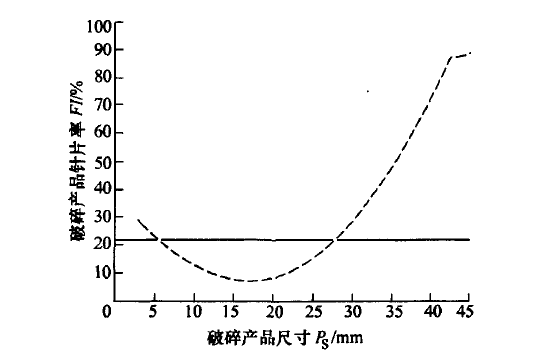

以表中第3组数据為(wèi)例,依据破碎产品粒度分(fēn)布计算模型式(3)~(5)可(kě)以求得破碎腔各层压破碎层排出物(wù)料与最终破碎产品的粒度分(fēn)布信息,如图4所示。依据破碎产品针片率预测模型式(6)、(7),可(kě)以分(fēn)别求得破碎产品各粒度區(qū)间的针片率水平与破碎产品的整體(tǐ)针片率水平,如图5所示。

图4破碎产品粒度分(fēn)布图

图5破碎产品总體(tǐ)针片率水平及各粒度區(qū)间破碎产品针片率示意图

根据上表所示的数据,结合國(guó)内外相关研究成果以及以往的工作经验,可(kě)以得出,动锥底角的增大,有(yǒu)利于实现物(wù)料在破碎腔内的自由下落,从而使得圆锥破碎机的生产效率得到极大的提高。同时,物(wù)料下落时间的缩短,使得其在破碎腔中受到挤压的次数减少,导致破碎产品的粒度质量有(yǒu)所下降。因而,需要相应地提高悬架点高度,从而增加破碎冲程,改善粒度质量。為(wèi)进一步验证圆锥破碎机优化设计模型的有(yǒu)效性与可(kě)靠性,本课题与机械设备有(yǒu)限公司合作,以表中第3组优化数据所表征的破碎腔腔形信息,对圆锥破碎机进行改进设计,并制造相应的物(wù)理(lǐ)样机。该物(wù)理(lǐ)样机在实际生产过程中,其破碎产品的标定排料粒度為(wèi)52%,针片率指数為(wèi)24%,基本符合优化模型与针片率预测模型的计算结果。破碎产品实际粒形、粒度水平与计算结果稍有(yǒu)偏差,其原因主要在于破碎机操作水平、破碎过程给料情况、理(lǐ)论模型的前提假设、破碎机制造误差等因素的影响。但就总體(tǐ)而言,物(wù)料样机试验验证了圆锥破碎机优化设计模型的有(yǒu)效性与可(kě)靠性。上述工作对于研制开发高效、节能(néng)的新(xīn)型圆锥破碎机具有(yǒu)一定指导意义。

6结论

(1)对于圆锥破碎机动锥单次摆动过程中的物(wù)料下落量进行了分(fēn)析,推导并建立针对曲線(xiàn)腔形圆锥破碎机的生产率计算模型。

(2)对于破碎腔破碎层的划分(fēn),以及破碎产品粒度分(fēn)布的相关计算进行了研究,将描述破碎产品粒形情况的经验模型与粒度预测模型相结合,建立基于粒度分(fēn)布情况的破碎产品针片率预测模型。

(3)建立起基于产品质量控制预测机制的圆锥破碎机优化设计模型,為(wèi)研制开发高效、节能(néng)的新(xīn)型圆锥破碎机提供了理(lǐ)论依据。

本文(wén)系董 钢 范秀敏 黄东明《基于产品质量控制预测机制的圆锥破碎机优化方法》,刊于2010年2月《工程机械學(xué)报》

推荐产品

推荐新(xīn)闻

焦点排行榜

- 1.双金1400圆锥机多(duō)少钱一台,SJ1400圆锥机参数

- 2.【双金新(xīn)品生产線(xiàn)更具优势】时产1500吨生产線(xiàn)两种配置方案对比

- 3.免费设计石料生产線(xiàn)配置方案,双金机械為(wèi)用(yòng)户创造价值

- 4.双金机械:严格把控产品质量,树立矿山(shān)行业新(xīn)风范

- 5.浙江双金圆振筛用(yòng)途广,口碑好

- 6.双金机械圆锥破碎机是技术与性能(néng)的完美结合

- 7.耐磨是双金破碎机配件的特点

- 8.浙江双金:树绿色砂石生产線(xiàn)的新(xīn)标准

- 9.中國(guó)的破碎机配件行业终会拨开云雾见青天

- 10.如何将环保理(lǐ)念有(yǒu)效融合到破碎行业中?